Perché la fibra di carbonio ha prezzi così alti?

Andando oltre l’appeal tecnico generato dal marketing, questo materiale impone per diversi motivi un costo finale più elevato rispetto ad altri materiali, perché per raggiungere un livello così elevato di robustezza e leggerezza, la fibra di carbonio deve essere studiata, costruita e rifinita con molta cura.

Anzi, con molta cura manuale, perché in tutto il processo produttivo le fasi che possono essere delegate a robot o macchine sono davvero poche.

Ciò fa lievitare i costi, unitamente alla qualità delle fibre, delle resine e dei processi utilizzati.

Ecco perché si può dire che c’è fibra di carbonio e fibra di carbonio.

Ed ecco perché i costi dei telai in carbonio possono essere tanto diversi fra loro.

Scott è uno dei pochi produttori al mondo che adotta un processo costruttivo studiato in casa, ovvero l’Imp, acronimo di Integrated Molding Process, le cui fasi sono illustrate nell'immagine in basso (cliccate per ingrandire).

Il video seguente mostra rapidamente le varie fasi di produzione di un telaio Scott in carbonio, ma più avanti potrete leggere altri importanti dettagli:

Sono 6, in breve, gli step della tecnologia di costruzione utilizzata da Scott che, in diversi dettagli, ha molto in comune con gli standard adottati oggi anche da altri costruttori.

1º - Riduzione della quantità di materiale impiegato

E’ un obiettivo comune a tutti i produttori, ma togliere materiale implica rischi per la solidità della struttura di qualunque componente.

Scott riesce a farlo selezionando attentamente la fibra di carbonio da utilizzare, dal diametro di ogni singolo filamento (che varia fra i 5 e i 7 micrometri), all’incrocio delle fibre e allo spessore dei singoli strati di carbonio Prepreg.

Che cos’è il Prepreg? Guardate la foto in basso:

si tratta di uno strato di fibre di carbonio (unidirezionali o intrecciate) preimpregnate di resina e quindi malleabili e deformabili. Ciò permette a questo strato di fibre di carbonio di essere modellate con più facilità come vedremo più avanti.

2° - Utilizzare l’incrocio corretto della fibra di carbonio

Alcuni processi produttivi, al fine di ridurre i costi, fanno ricorso a più strati di fibre di carbonio Hmx e Hmf per arrivare al corretto valore di incrocio finale.

Ad esempio, se l’obiettivo in un determinato punto del telaio è avere le fibre incrociate a 20 gradi, in molti casi si utilizzano uno strato di fibre a 0° e uno strato a 45°. Cioè due strati. Cioè più peso.

Scott invece, oltre ai canonici valori di incrocio di 0, 45 e 90 gradi, utilizza anche quelli di 20 e 70 gradi.

Così anziché sovrapporre due strati per arrivare a un incrocio di 20 gradi, ne utilizza uno solo con il corretto valore di incrocio.

3° - Utilizzare le forme corrette di strati Prepreg

Dare ai singoli strati di fibre di carbonio una forma che tenga conto sia della struttura finale del componente, sia della sovrapposizione con altri strati di fibre intorno ad un’anima con una forma ben precisa permette un ulteriore risparmio di materiale.

Ecco perché gli strati di Prepreg si presentano con delle forme ben determinate.

Come si può vedere in questa foto:

4º - La resina migliore possibile

Non è solo la tipologia dei filamenti di carbonio a determinare la qualità finale della fibra.

Una parte importantissima la riveste la resina, ovvero quel materiale che serve a tenere vicine fra loro le fibre di uno strato di Prepreg. La resina, solidificandosi nei passaggi successivi, porta a una struttura di carbonio estremamente robusta.

La resina, però, per svolgere al meglio la sua funzione, deve essere composta da molecole di piccole dimensioni. E Scott infatti utilizza una resina nanometrica in quantità ben ponderate. Fra poco capirete meglio perché.

5º - Togliere l’ossigeno

Lo step successivo è far solidificare la resina e rimuovere le molecole di ossigeno all’interno della resina e della fibra di carbonio. Perché occorre togliere l’ossigeno?

Perché la presenza di questa molecola, di fatto, riduce il compattamento delle fibre e riduce la superficie di contatto fra resina e carbonio e fra gli strati di carbonio stesso con il risultato di indebolire la struttura finale.

Più le molecole di resina sono piccole, meno ossigeno è presente all’interno delle fibre di carbonio e migliore è il risultato finale.

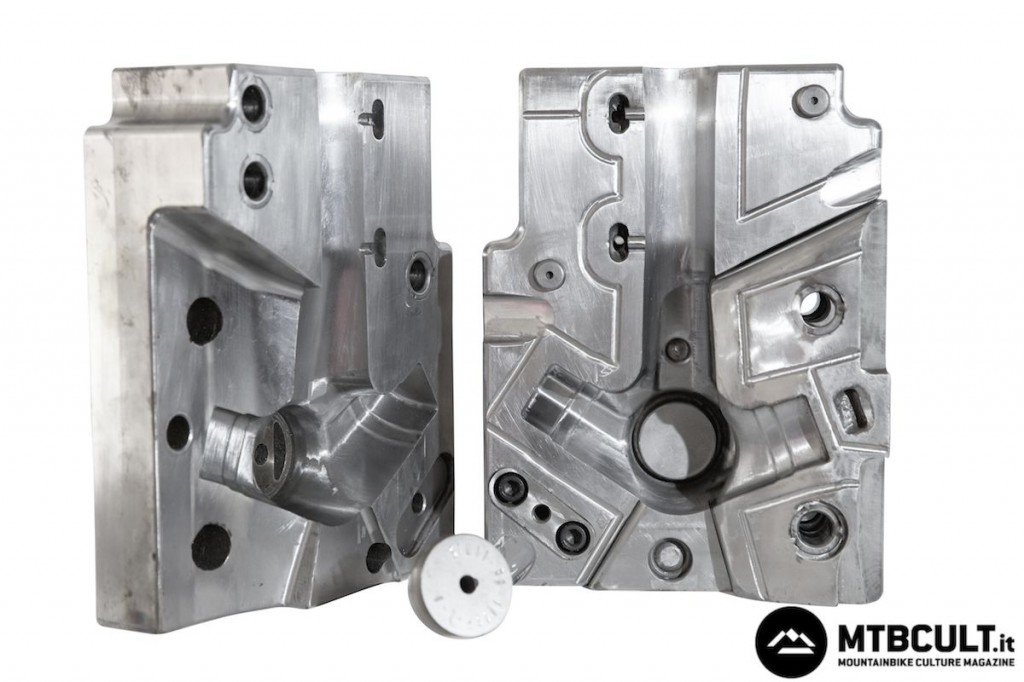

Quindi, una volta che gli strati di fibra Prepreg sono stati avvolti attorno all’anima (la cui forma è quella del componente che si vuole ottenere), questi vengono inseriti in un apposito stampo che a sua volta viene infilato in un forno.

Durante il processo di riscaldamento che porta la resina a solidificare, viene anche rimosso l’ossigeno con una macchina da vuoto.

6° - Le rifiniture e i controlli

Una volta che si riapre lo stampo, la struttura al suo interno deve passare alla fase di rifinitura. Occorre prima di tutto rimuovere l’anima al suo interno (ogni processo ha le sue modalità), realizzare eventuali filettature, rimuovere le bavette e verificare le sedi di serie sterzo, movimento centrale, reggisella e altri dettagli ancora.

Solo poi si procede con l’incollaggio di altre parti del telaio (ad esempio del carro nel caso di una hardtail), con la verniciatura ed eventualmente con l’allestimento della bici.

Descritto così, il processo di produzione di un telaio in fibra di carbonio appare relativamente semplice, ma non lo è affatto.

Ogni step può fare la differenza e anche quando sembra di essere arrivati al migliore risultato possibile, c’è ancora un margine di miglioramento.

E questo è un lavoro da ingegneri.

Condividi con

Tags

Sull'autore

Simone Lanciotti

Sono il direttore e fondatore di MtbCult (nonché di eBikeCult.it e BiciDaStrada.it) e sono giornalista da oltre 20 anni nel settore delle ruote grasse e del ciclismo in generale. La mountain bike è uno strumento per conoscere la natura e se stessi ed è una fonte inesauribile di ispirazione e gioia. E di conseguenza MtbCult (oltre a video test, e-Mtb, approfondimenti e tutorial) parla anche di questo rapporto privilegiato uomo-Natura-macchina. Senza dimenticare il canale YouTube, che è un riferimento soprattutto per i test e gli approfondimenti.

Altri Articoli

Per commentare devi essere registrato al sito. Accedi

Articoli Simili

Iscriviti alla nostra newsletter